傳統服裝工廠在激烈的市場競爭中,其管理模式往往面臨諸多挑戰,這些痛點深刻影響著企業的效率、成本與生存能力。若將精細、標準化的酒店管理思維引入,或許能為服裝工廠的轉型升級提供新的視角與解決方案。

傳統服裝工廠管理的16個痛點(句句見血):

- 訂單不穩定,生產計劃混亂:依賴季節性訂單和客戶臨時需求,導致生產線時而閑置,時而超負荷運轉,難以實現均衡生產。

- 供應鏈反應遲緩:從面料采購到輔料供應,鏈條長、信息不暢,經常因物料延誤導致整體生產停滯。

- 庫存積壓嚴重:對市場預測不準,過量生產或原料采購,造成大量成品和面料庫存,占用巨額資金與倉儲空間。

- 生產過程不透明:從裁剪、縫制到后整,各工序進度難以實時追蹤,管理者如同“盲人摸象”,問題往往事后才發現。

- 品質管控依賴人工:主要依靠熟練工人的經驗和質檢員的抽查,標準不一,次品率波動大,返工成本高。

- 生產效率低下:流水線設計不合理,工序銜接存在瓶頸,員工技能單一,整體設備效率(OEE)偏低。

- 勞動力成本持續上升:對熟練車工依賴度高,人力成本逐年上漲,且面臨招工難、流動性大的困境。

- 技術工人斷層:年輕一代不愿進入工廠,老師傅逐漸退休,關鍵技藝面臨失傳風險。

- 設備老舊,自動化程度低:大量使用傳統平車,智能吊掛系統、自動裁剪等設備投入不足,升級換代緩慢。

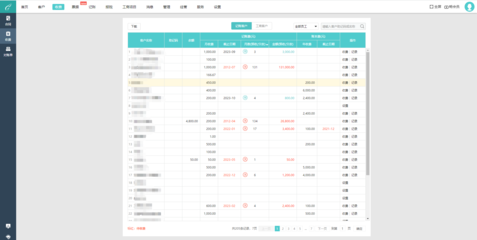

- 數據管理落后:生產、庫存、人力等多依賴手工報表,數據孤立、延遲,無法為決策提供有效支持。

- 設計與生產脫節:設計師的創意與版型、工藝部門的可實現性溝通不暢,導致打樣周期長,修改頻繁。

- 缺乏標準化流程:作業方法、工時定額、物料擺放等缺乏統一標準,生產隨意性大,質量與效率難以穩定。

- 現場管理混亂(6S缺失):車間物料、半成品、工具堆放雜亂,尋找物品耗時,也存在安全隱患。

- 員工培訓體系缺失:新員工靠“師徒制”緩慢上手,缺乏系統化的技能與質量意識培訓。

- 成本核算粗放:難以精確核算單款、單訂單的真實成本(含料、工、費),報價和利潤控制憑經驗。

- 應變能力弱:面對小批量、快返單的柔性制造趨勢,現有剛性生產線和組織模式難以快速響應。

酒店管理思維的啟示與借鑒:

酒店業,尤其是高端連鎖酒店,其管理的核心在于精細化、標準化、以客戶體驗為中心。將其思維映射到服裝工廠管理,可帶來以下啟示:

- 前廳預訂與生產計劃:如同酒店根據預訂和預測管理房態,工廠應建立更精準的銷售與運營計劃(S&OP),整合訂單預測、產能和物料,實現“按需生產”,減少混亂。

- 客房服務與生產流程:酒店每個房間的清潔、布置都有嚴格的流程與時間標準(如30分鐘完成一間房)。工廠可借鑒此理念,為每道工序制定標準作業程序(SOP)和標準工時,確保流程穩定、高效。

- 管家式服務與現場管理:酒店的“管家”確保區域整潔、物品歸位。工廠應推行徹底的6S管理(整理、整頓、清掃、清潔、素養、安全),讓車間如酒店后區般井然有序,提升效率與安全。

- 客戶體驗與品質管控:酒店極度關注客人入住每一環節的體驗。工廠應樹立“下工序是上工序的客戶”意識,建立內部客戶鏈,并引入更系統化的全檢點與質檢流程,像酒店查房一樣細致,追求“零缺陷”交付。

- 收益管理與成本控制:酒店通過動態定價最大化房間收益。工廠可引入更精細的成本核算體系,精確到每個工單、每道工序,并通過數據分析優化報價和資源分配,提升整體“收益”。

- 員工培訓與標準化:酒店員工上崗前需接受系統培訓(如客房服務、接待禮儀)。工廠應建立完善的培訓學院,將優秀操作標準化、視頻化,快速復制技能,緩解技術斷層。

- 信息化與可視化:酒店管理系統(PMS)實時顯示房態、客人需求。工廠需投資建設制造執行系統(MES),讓生產進度、物料庫存、設備狀態等信息實時可視,支持快速決策。

- 柔性化與個性化服務:高端酒店能靈活滿足客人的個性化需求。面對市場趨勢,工廠需改造生產線,向小單元、模塊化、快速換線的柔性制造模式轉型,以應對小批量、多品種的訂單。

###

傳統服裝工廠的痛點,根源在于粗放式管理與現代市場需求之間的脫節。而酒店管理的精髓,在于通過極致的流程設計、人員培訓和細節把控,在復雜運營中交付穩定優質的服務。將這種“服務化”、“精細化”的思維注入制造業,并非簡單照搬,而是一種管理哲學的融合:將每一件衣服的制造,視為一次對客戶的“服務交付”;將車間,視為需要精心維護和運營的“高端服務場所”。 這或許是傳統服裝工廠在轉型升級路上,打破困局、提升核心競爭力的一個重要思考方向。